Sự sinh nhiệt trong vòng bi tang trống có thể có ý nghĩa quan trọng đối với hiệu suất vận hành và hiệu suất tổng thể của chúng. Nhiệt độ quá cao có thể dẫn đến tăng ma sát, tăng tốc độ mài mòn và cuối cùng là ổ trục bị hỏng sớm. Dưới đây là cách sinh nhiệt ảnh hưởng đến hiệu quả hoạt động và một số biện pháp giảm thiểu vấn đề này:

1.Ma sát và mài mòn: Nhiệt thường là sản phẩm phụ của ma sát trong ổ trục. Ma sát tăng dẫn đến nhiệt độ cao hơn, gây ra sự mài mòn nhanh hơn trên các bộ phận lăn và mương. Điều này có thể dẫn đến giảm tuổi thọ vòng bi và tăng yêu cầu bảo trì.

2.Đặc tính vật liệu: Nhiệt độ cao có thể ảnh hưởng đến đặc tính vật liệu của các bộ phận ổ trục, chẳng hạn như thép được sử dụng cho con lăn và mương. Nhiệt độ tăng cao có thể làm giảm độ cứng và độ bền tổng thể, làm ảnh hưởng thêm đến khả năng chịu tải của ổ trục.

3. Sự cố bôi trơn: Nhiệt độ quá cao có thể khiến chất bôi trơn bị hỏng hoặc bay hơi, dẫn đến không đủ chất bôi trơn. Việc bôi trơn không đầy đủ dẫn đến tăng ma sát, mài mòn và khả năng tiếp xúc giữa kim loại với kim loại, tất cả đều góp phần làm giảm hiệu quả hoạt động.

4. Thay đổi khe hở: Nhiệt độ tăng cao có thể làm thay đổi khe hở bên trong của ổ trục. Điều này có thể ảnh hưởng đến sự phân bổ tải trọng và có thể dẫn đến sai lệch, ảnh hưởng đến khả năng chịu tải trọng hướng tâm và hướng trục của ổ trục.

5. Hiệu suất của vòng đệm và vòng cách: Nhiệt độ cao có thể ảnh hưởng đến hiệu suất của vòng đệm và vòng cách trong vòng bi tang trống. Các vòng đệm có thể mất hiệu quả, tạo điều kiện cho các chất gây ô nhiễm xâm nhập vào ổ trục, trong khi các vòng cách có thể bị biến dạng nhiệt, ảnh hưởng đến khả năng giữ và dẫn hướng các bộ phận lăn.

Các biện pháp giảm thiểu:

1.Bôi trơn đúng cách: Tiến hành phân tích bôi trơn kỹ lưỡng, xem xét các yếu tố như độ nhớt, loại dầu gốc và các chất phụ gia phù hợp với điều kiện vận hành của ổ trục.

Triển khai hệ thống bôi trơn tập trung với bộ điều khiển lập trình để đảm bảo cung cấp chất bôi trơn chính xác và kịp thời.

Thiết lập chương trình quản lý dầu bôi trơn chủ động, bao gồm thay dầu và hệ thống lọc theo lịch trình để duy trì chất lượng dầu bôi trơn tối ưu.

2.Hệ thống làm mát: Sử dụng các kỹ thuật làm mát tiên tiến như hệ thống làm mát bằng không khí hoặc dầu-nước để tản nhiệt hiệu quả từ các bộ phận ổ trục quan trọng.

Tích hợp cảm biến nhiệt độ và công nghệ chụp ảnh nhiệt để theo dõi sự phân bổ nhiệt theo thời gian thực và xác định các điểm nóng tiềm ẩn.

Thực hiện mô phỏng động lực học chất lỏng (CFD) tính toán để thiết kế và tối ưu hóa hệ thống làm mát nhằm tản nhiệt tối đa.

3. Khe hở tối ưu: Tiến hành phân tích nhiệt chi tiết bằng phân tích phần tử hữu hạn (FEA) để xác định chính xác các đặc tính giãn nở nhiệt của ổ trục.

Khám phá các thiết kế ổ trục tiên tiến, chẳng hạn như cơ chế khe hở tự điều chỉnh, để thích ứng linh hoạt với sự dao động nhiệt độ và duy trì khe hở tối ưu.

Sử dụng các công cụ căn chỉnh bằng laser và đo lường 3D để lắp đặt chính xác, đảm bảo độ hở nhất quán trong quá trình lắp đặt.

4. Lựa chọn vật liệu: Hợp tác với các nhà khoa học vật liệu để tùy chỉnh vật liệu ổ trục, xem xét các yếu tố như thành phần hợp kim, quy trình xử lý nhiệt và lớp phủ bề mặt.

Thực hiện các kỹ thuật kỹ thuật bề mặt tiên tiến, chẳng hạn như phủ nitơ hoặc phủ gốm, để tăng cường khả năng chống mài mòn và ổn định nhiệt của ổ trục.

Thực hiện kiểm tra vật liệu chuyên sâu, bao gồm kiểm tra độ cứng và độ mỏi, để xác nhận tính phù hợp của vật liệu đã chọn cho các ứng dụng nhiệt độ cao.

5.Tránh quá tải: Sử dụng phần mềm mô phỏng phức tạp để mô hình hóa và phân tích các kịch bản tải phức tạp, xem xét các lực động, độ rung và tải va đập.

Thực hiện chiến lược chia sẻ tải bằng cách sử dụng nhiều vòng bi để phân phối tải đồng đều và ngăn ngừa tình trạng quá tải cục bộ.

Sử dụng máy đo biến dạng và cảm biến tải trọng để theo dõi tải trọng được áp dụng theo thời gian thực, cho phép chủ động điều chỉnh để tránh quá tải.

6. Lắp đặt và căn chỉnh phù hợp: Sử dụng phép đo giao thoa laser để căn chỉnh cực kỳ chính xác, giảm thiểu ứng suất do lắp đặt gây ra và đảm bảo phân bổ tải tối ưu.

Triển khai các công cụ phân tích độ rung trong quá trình lắp đặt để phát hiện mọi sai lệch ban đầu có thể góp phần tạo ra nhiệt.

Thiết lập các quy trình lắp đặt và căn chỉnh toàn diện, kết hợp các phương pháp thực hành tốt nhất từ các tiêu chuẩn ngành và khuyến nghị của nhà sản xuất vòng bi.

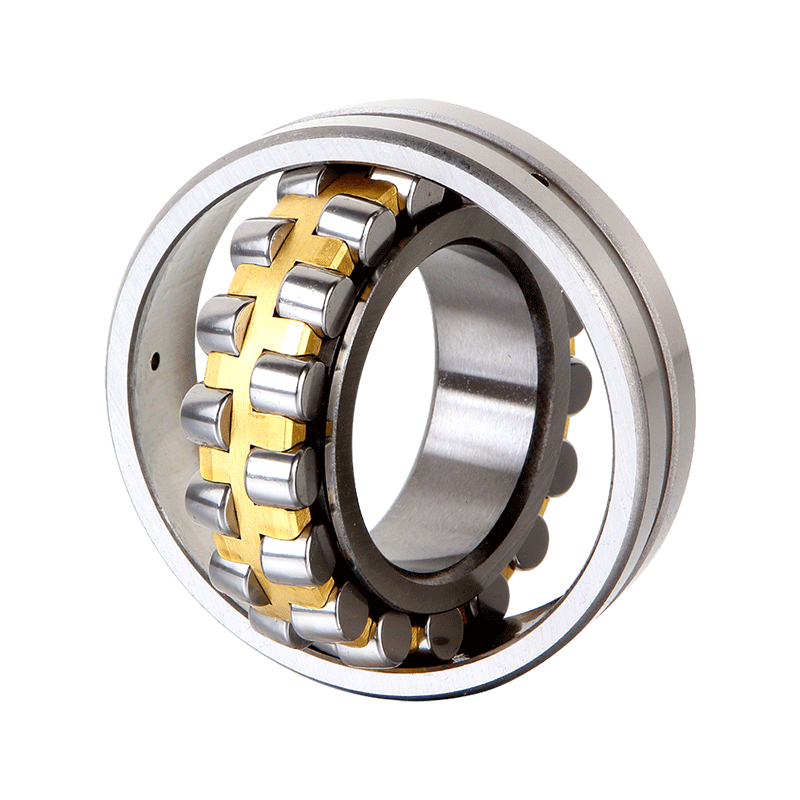

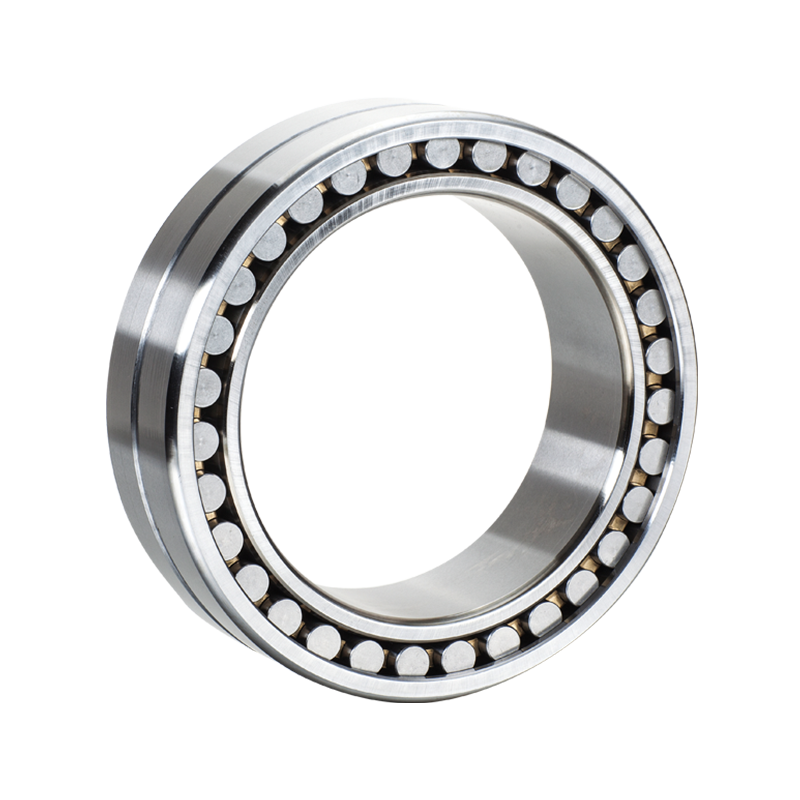

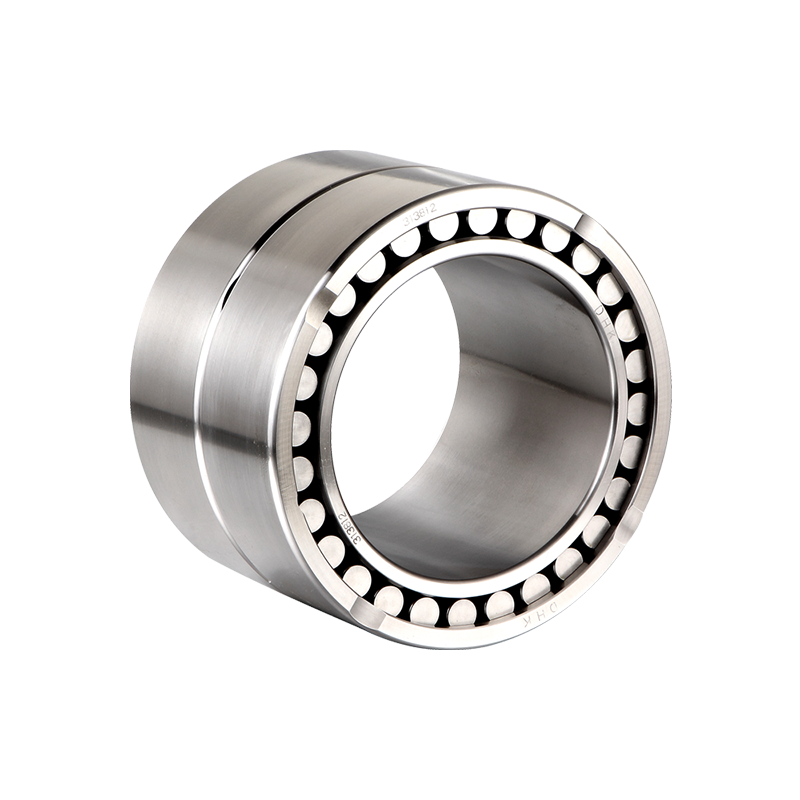

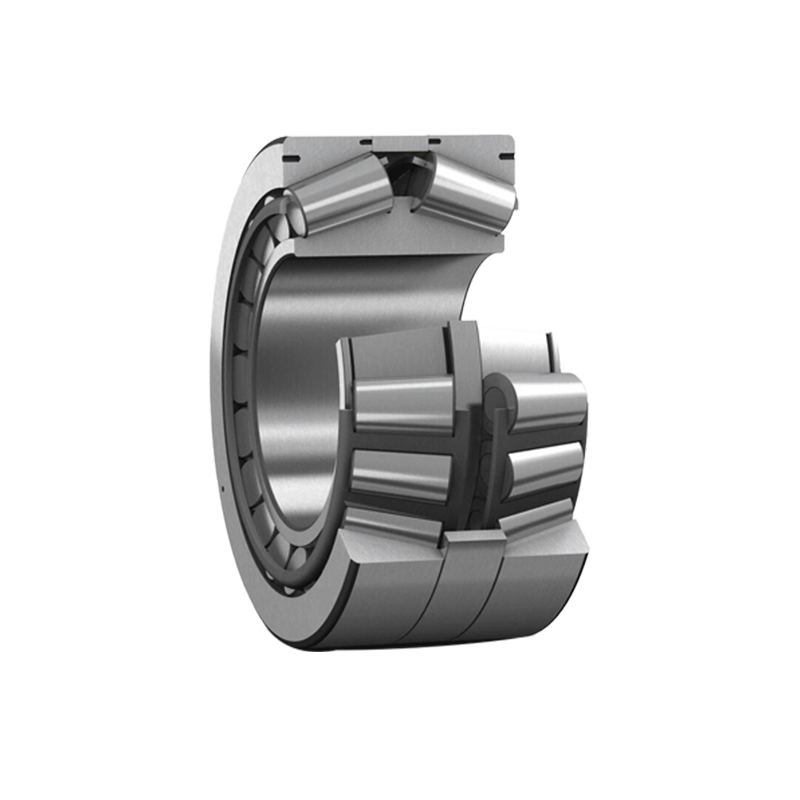

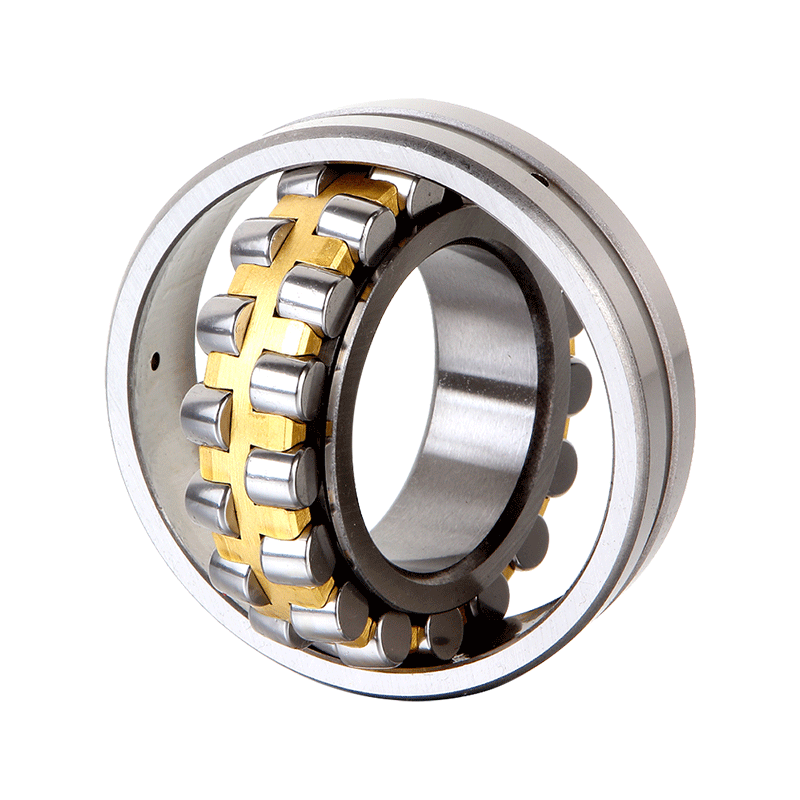

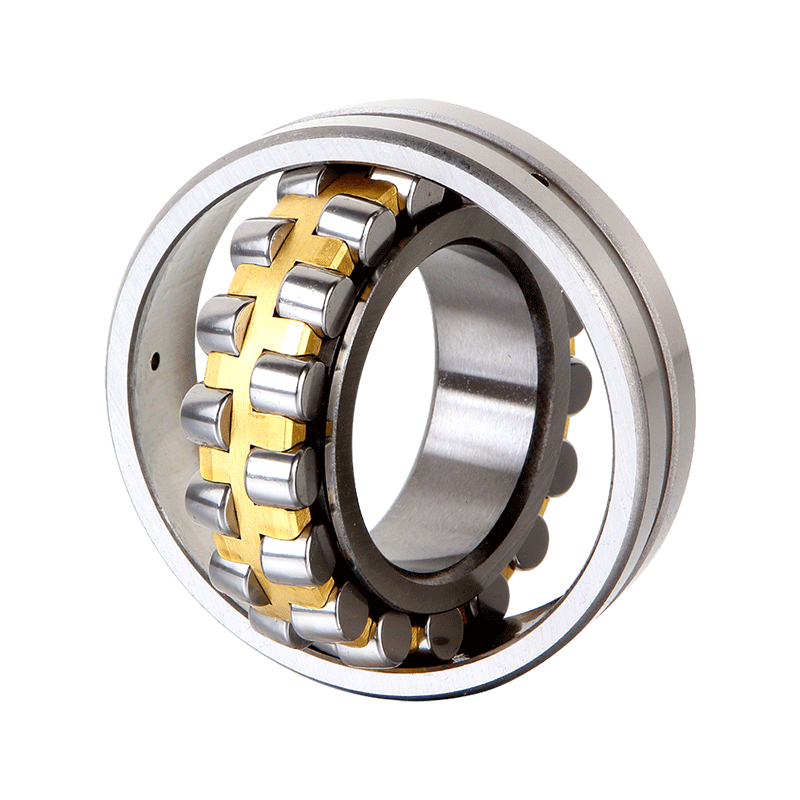

Series 213-Vòng bi lăn hình cầu

Series 213-Vòng bi lăn hình cầu