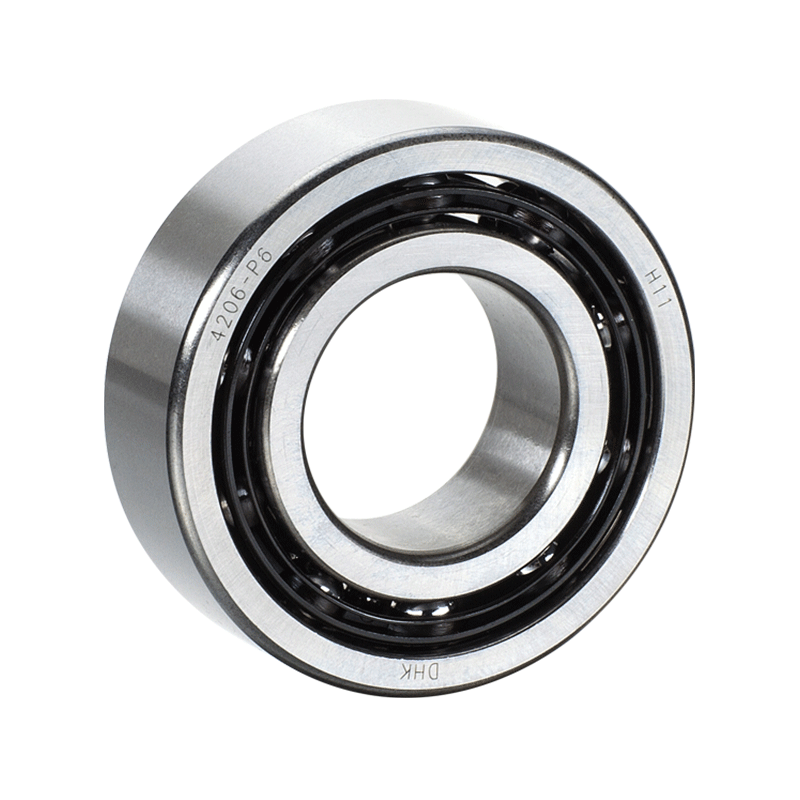

Đảm bảo sự liên kết thích hợp của trục và vỏ là rất quan trọng để tối ưu hóa hiệu suất và tuổi thọ của vòng bi tiếp xúc bốn điểm. Dưới đây là các bước cần thực hiện:

Sử dụng các công cụ căn chỉnh chính xác: Đầu tư vào thiết bị căn chỉnh tiên tiến được đặc trưng bởi độ chính xác và độ chính xác đặc biệt. Chọn từ một loạt các công cụ tiên tiến bao gồm chỉ báo quay số, hệ thống căn chỉnh bằng laser hoặc kính thiên văn căn chỉnh, mỗi công cụ đều mang lại những ưu điểm riêng biệt trong việc đo và điều chỉnh các thông số căn chỉnh. Những công cụ này cung cấp số đọc chính xác cần thiết để đạt được các điều kiện căn chỉnh.

Kiểm tra căn chỉnh ban đầu: Trước khi bắt đầu lắp đặt ổ trục, hãy tiến hành kiểm tra tỉ mỉ tình trạng căn chỉnh ban đầu của trục và vỏ. Sử dụng các kỹ thuật đo lường phức tạp để đánh giá các thông số căn chỉnh như độ góc, độ song song và độ đồng tâm. Sử dụng dung sai được khuyến nghị làm điểm chuẩn, đảm bảo rằng các sai lệch được xác định và khắc phục kịp thời để thiết lập nền tảng vững chắc cho việc lắp đặt vòng bi.

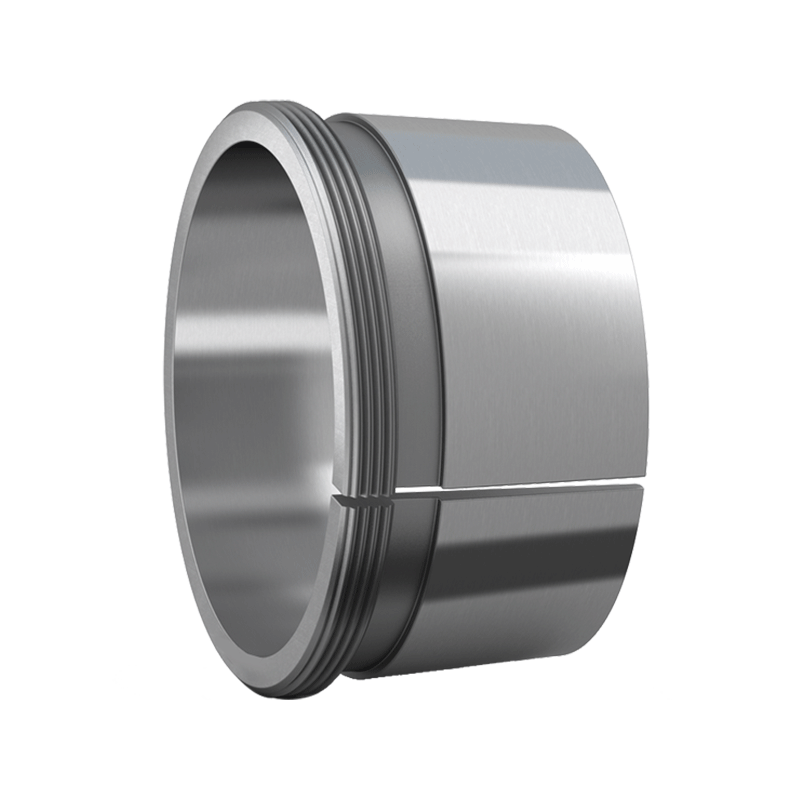

Kiểm tra bề mặt lắp đặt: Thực hiện kiểm tra toàn diện bề mặt lắp đặt trên cả trục và vỏ với sự chú ý tỉ mỉ đến từng chi tiết. Sử dụng các kỹ thuật kiểm tra nâng cao như đo biên dạng bề mặt hoặc kính hiển vi kỹ thuật số để xác định các điểm bất thường, khuyết tật hoặc hư hỏng trên bề mặt có thể ảnh hưởng đến tính toàn vẹn của căn chỉnh. Áp dụng các biện pháp khắc phục như gia công, mài hoặc xử lý bề mặt để khắc phục mọi vấn đề đã xác định trước khi lắp đặt vòng bi.

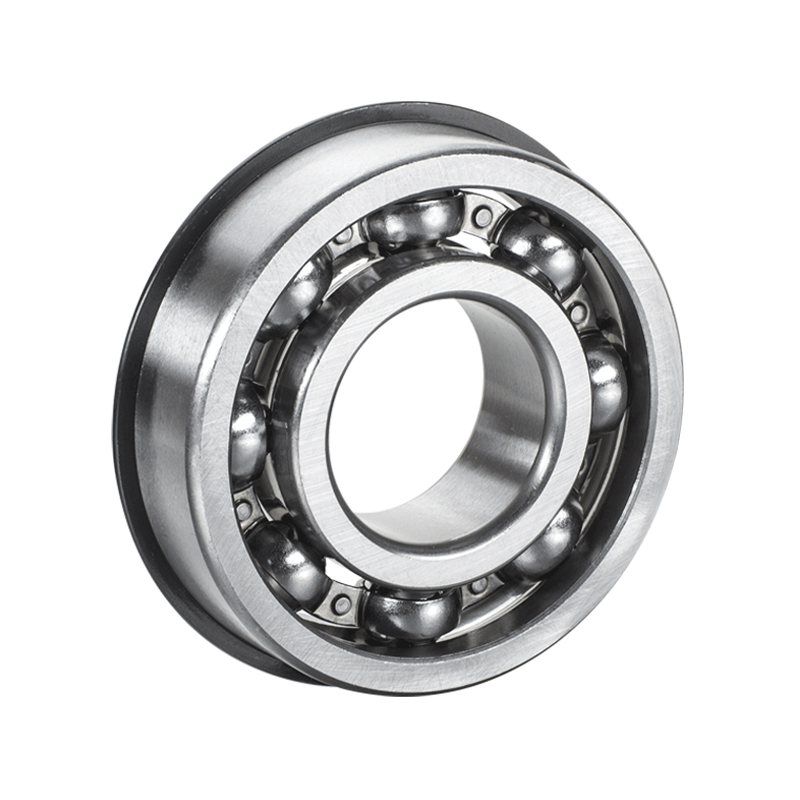

Lắp vòng bi đúng cách: Thực hiện quy trình lắp vòng bi với độ chính xác tỉ mỉ, tuân thủ nghiêm ngặt các quy trình và thực hành được khuyến nghị. Sử dụng thiết bị và đồ đạc lắp đặt chuyên dụng được thiết kế để tạo điều kiện căn chỉnh chính xác và giảm thiểu các lỗi do xử lý. Sử dụng các công cụ đo lường chính xác để xác minh các thông số căn chỉnh trong quá trình lắp đặt, đảm bảo rằng các vòng bi được lắp chắc chắn và căn chỉnh chính xác với trục và vỏ.

Sử dụng các phương pháp lắp thích hợp: Chọn phương pháp và kỹ thuật lắp phù hợp với đặc điểm cụ thể của vòng bi và yêu cầu vận hành của ứng dụng. Đánh giá các yếu tố như kích thước vòng bi, vật liệu và cấu hình cũng như điều kiện môi trường và hạn chế vận hành để xác định phương pháp lắp phù hợp. Xem xét các kỹ thuật lắp đặt tiên tiến như gia nhiệt cảm ứng nhiệt, lắp thủy lực hoặc lắp máy ép chính xác để đạt được sự căn chỉnh mà không gây ra ứng suất hoặc biến dạng cơ học.

Kiểm tra độ song song: Xác thực độ song song giữa trục và vỏ dọc theo toàn bộ chiều dài của chúng bằng cách sử dụng các công cụ và kỹ thuật đo lường. Sử dụng hệ thống căn chỉnh laser chính xác hoặc thiết bị căn chỉnh quang học để đánh giá độ song song một cách chính xác, có tính đến các yếu tố như độ lệch trục, giãn nở nhiệt và độ lệch cấu trúc. Thực hiện các biện pháp khắc phục như làm mờ, định vị lại hoặc căn chỉnh lại để đạt được sự căn chỉnh song song trong phạm vi dung sai được chỉ định.

Điều chỉnh khi cần thiết: Giám sát liên tục các thông số căn chỉnh trong quá trình lắp đặt và vận hành vòng bi, sử dụng phản hồi thời gian thực từ các hệ thống căn chỉnh tiên tiến để xác định kịp thời các sai lệch. Sử dụng các cơ chế điều chỉnh phức tạp như bộ truyền động chính xác, kích thủy lực hoặc hệ thống định vị cơ giới để thực hiện các điều chỉnh vi mô và tinh chỉnh các thông số căn chỉnh khi cần. Thực hiện các quy trình căn chỉnh lặp lại để tối ưu hóa độ chính xác căn chỉnh và giảm thiểu hiệu ứng sai lệch động trong quá trình vận hành.

Xem xét sự giãn nở nhiệt: Kết hợp các chiến lược bù nhiệt vào quá trình căn chỉnh để giảm thiểu tác động của sự thay đổi nhiệt độ lên trục và vỏ. Sử dụng các kỹ thuật lập mô hình nhiệt tiên tiến để dự đoán hành vi giãn nở nhiệt trong các điều kiện vận hành khác nhau, cho phép chủ động điều chỉnh các thông số căn chỉnh để duy trì tính toàn vẹn của căn chỉnh. Sử dụng vật liệu có hệ số giãn nở nhiệt thấp hoặc kết hợp các kỹ thuật cách nhiệt để giảm thiểu tác động của biến động nhiệt độ đến độ ổn định liên kết.